橡胶密封圈的使用寿命探究

橡胶密封圈,作为一种常见的密封元件,在各个领域发挥着关键的密封作用。然而,其使用寿命却并非是一个固定的数值,而是受到众多因素的综合影响。

一般而言,在较为理想和常规的使用条件下,橡胶密封圈的使用寿命通常可以达到 2 至 5 年。但这仅仅是一个大致的范围,实际的使用时长会因多种因素而产生显著的差异。

首先,工作环境是决定橡胶密封圈寿命的重要因素之一。如果密封圈长期处于高温环境中,橡胶材料会加速老化和硬化,从而降低其弹性和密封性能。以汽车发动机中的密封圈为例,由于发动机工作时会产生高温,这些密封圈可能在 2 - 3 年左右就需要更换。而在一些极端高温的工业设备中,如熔炉或高温管道系统,密封圈的使用寿命可能更短。

压力条件同样对密封圈的寿命产生重要影响。过高的压力会使密封圈承受过度的挤压和变形,久而久之导致其失去弹性,无法有效密封。例如,在高压液压系统中,如果压力超过密封圈的设计承受范围,其使用寿命可能会缩短至几个月甚至更短。

化学物质的侵蚀也是缩短橡胶密封圈寿命的常见因素。在化工行业中,密封圈可能会接触到各种腐蚀性的化学溶剂、酸碱溶液等。这些化学物质会与橡胶发生反应,破坏其分子结构,使其快速老化、脆化。比如,在强酸或强碱环境下工作的密封圈,可能在短短几个月内就出现严重的损坏,无法继续使用。

此外,橡胶密封圈的材质质量也是决定其寿命的关键。优质的橡胶材料通常具有更好的耐老化、耐磨损和耐腐蚀性能。例如,采用氟橡胶或硅橡胶等高性能材料制成的密封圈,相比普通橡胶密封圈,在相同的恶劣环境下往往能够拥有更长的使用寿命。然而,这些高性能材料的密封圈成本也相对较高。

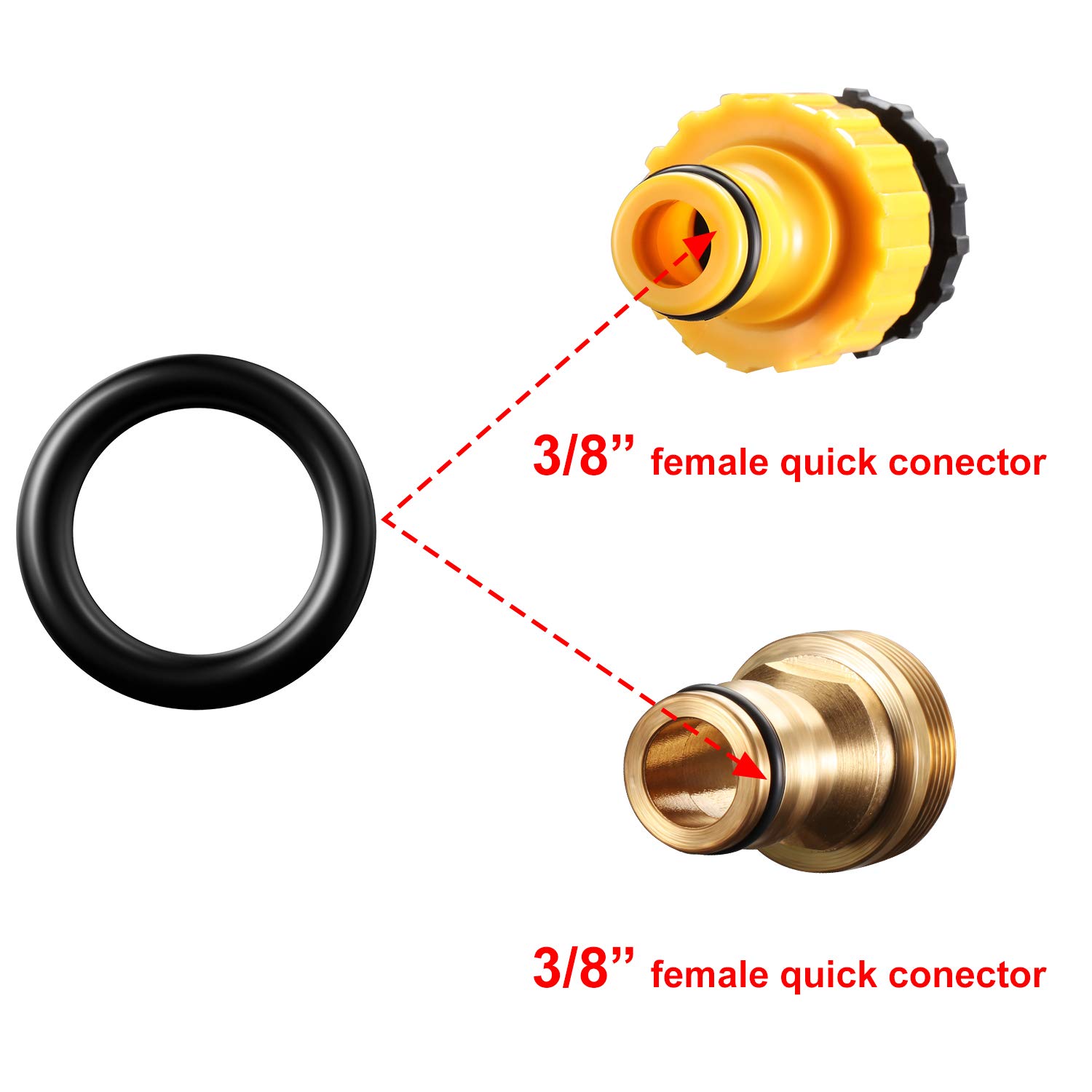

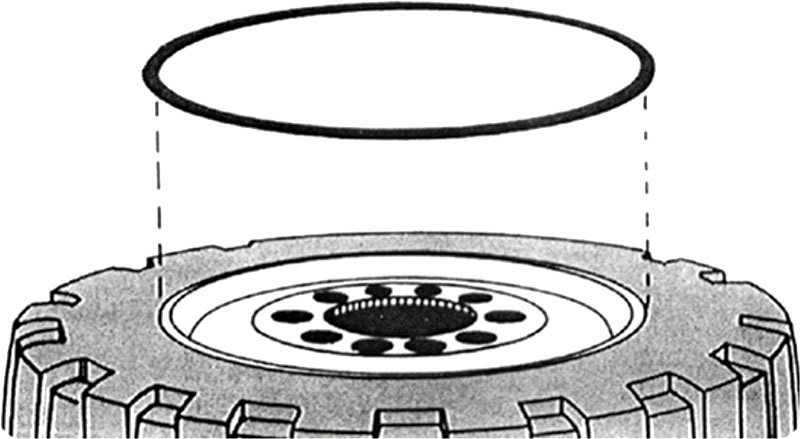

安装和使用方式的正确性也会对密封圈的寿命产生影响。如果安装时密封圈受到损伤,或者在使用过程中出现过度拉伸、扭曲等不当操作,都会加速密封圈的损坏。比如,在安装时不小心刮伤密封圈表面,就可能在使用初期就出现泄漏问题,大大缩短其使用寿命。

再者,设备的运行频率和维护情况也与密封圈的寿命息息相关。频繁启停的设备会给密封圈带来更多的压力冲击,加速其老化。而定期的维护和检查,及时更换磨损或老化的密封圈,可以有效延长整个系统的密封性能和使用寿命。

综上所述,橡胶密封圈的使用寿命难以给出一个确切的统一标准。它受到工作环境、压力、化学物质、材质质量、安装使用方式以及设备运行和维护等多方面因素的综合作用。在实际应用中,需要根据具体的工作条件和要求,选择合适的密封圈材质,并确保正确的安装和定期维护,以最大程度地延长其使用寿命,保障设备的密封性能和正常运行。